S&OP: Sales and Operations Planning

공급사슬관리

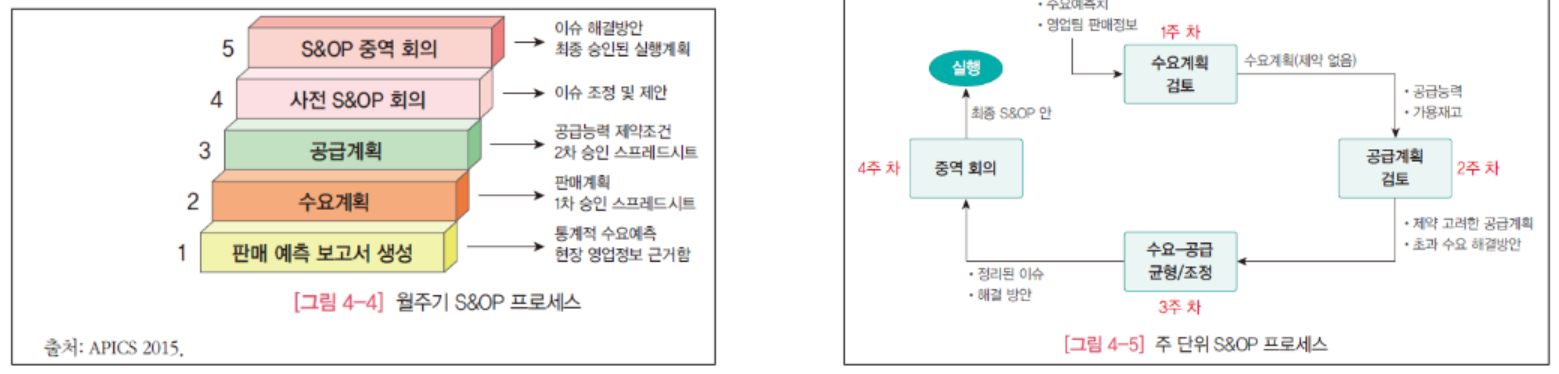

S&OP 프로세스

- 전략적 접근

- 수익성을 극대화하기 위해 수요와 공급을 균형있게 맞추는 것이 목표

- Cross-Functional 팀이 실행

- 개별 제품이 아닌 제품군으로 접근

Example

- 일정하지 않은 수요의 상황에서 높은 수요를 충족하기 위한 방법

- 최대 수요기간의 수요를 충족하기 위한

제조 능력유지:- 낮은 재고비용, 높은 생산능력 비용

- 비수기 동안

재고축적:- 낮은 생산능력, 높은 재고 비용

- 소매 파트와 협력을 바탕으로 비수기 가격

프로모션:- 수요 분산 효과

S&OP 프로세스를 통해 어떤 방법이 회사의 이윤을 최대화 하는지 결정

공급 관리

생산 능력

- 유연한 근무 시간

- 계절적 인력 활용

- Dual facilities - specialized, flexible

- specialized: 일정한 수량을 효율적으로 생산

- flexible: 다양한 제품과 변동하는 양을 생산할 수 있는 공장

- 하청

- 생산 과정에 제품 유연성 설계

재고

- 다양한 제품에 공통 부품 사용

- ex) 여름에 수요가 많은 잔디깎기와 겨울에 수요가 많은 제설기의 공통 부품은 수요가 안정적

- 하지만 대부분의 제품이 동일한 피크 시즌을 가지면 불가능

- 수요가 높은 제품 또는 예측 가능한 제품의 재고 구축

- 수요가 불확실한 제품은 판매 시즌에 가까워질수록 예측할 수 있으므로 이때 생산

수요 관리

- 다양한 가격 정책 및 프로모션 활용

프로모션이 수요에 미치는 요인

- 시장 성장

- 점유율 증가

- 선구매

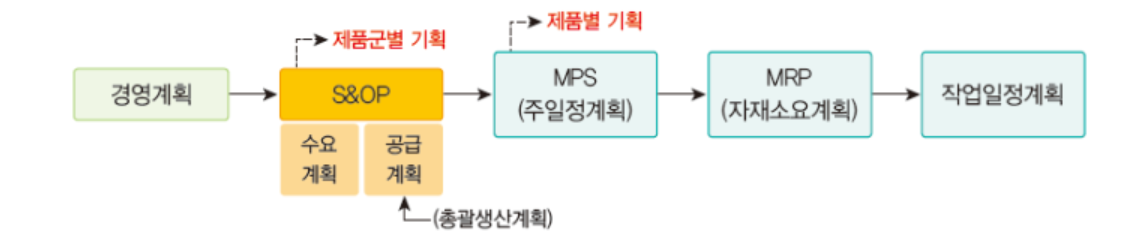

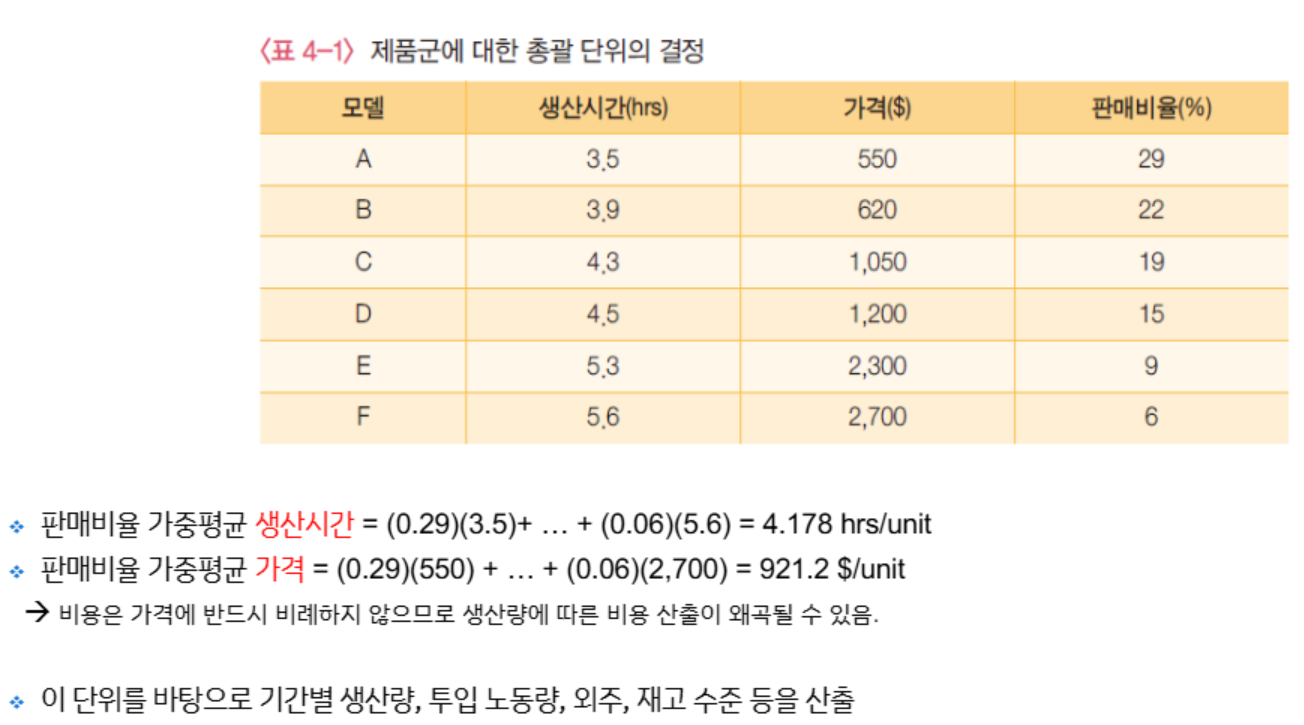

총괄생산계획

- 목적: 비용 최소화, 이윤 최대화 등

- 결정사항: 고용수준, 시간당 생산량, 재고 수준, 외주 생산량 등

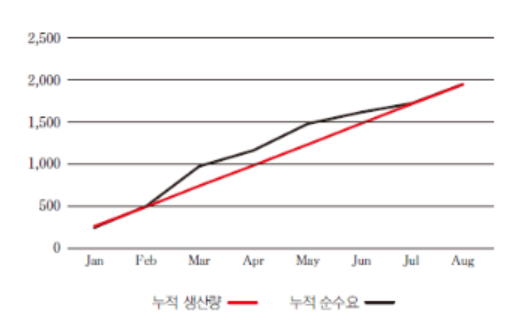

Constant Workforce Plan

- 일정한 인력 유지

- 현실적으로 불가능한 경우가 많음

- 노동력을 일정하게 유지한다고 해도, 월별 작업일 수가 다를 수 있음

- 전략:

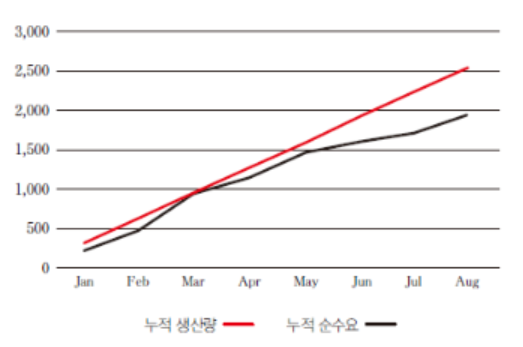

누적순수요 = 누적생산량이 되는 일정한 월생산량을 유지 (\(\frac{총 누적 순수요}{총 기간} = 월별 생산량\))

수요를 못 맞출 경우가 있음 누적 수요가 최고점을 도달하는 수요량 까지를 만족하는 생산량 (\(\frac{최고점까지의 누적 수요량}{최고점까지의 기간} = 월별 생산량\))

재고 비용이 늘어날 수 있음

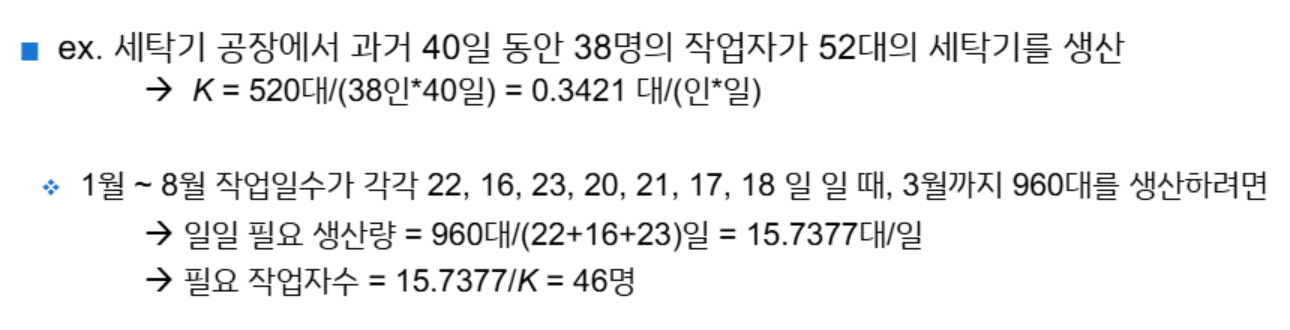

K Factor (인당 일 평균생산량)

- 작업 일수에 따른 정확한 월생산량 계산하여 필요 작업자수 산출

- OR 기법으로 최적화 가능