품질변동과 공정능력

품질경영

품질특성

- 시장에서 고객의 요구사항을 충족시키는 정도를 평가하는 요소

- 품질 특성치: 품질의 특성을 정량적 수치로 표현한 것

물리적 특성: 길이, 무게, 온도, 압력 등감각적 특성: 색상, 냄새, 맛, 촉감 등추상적 특성: 신뢰성, 내구성, 유지보수성 등

- 좋은 품질: 고객이 만족하는 우수한 품질을 균일하게 달성

- 품질은 변동이 존재.

- 품질특성의 분포에서 설계품질 허용수준 이하의 값이 실현되면 고객은 이를 불량이라 인식함.

설계규격과 불량

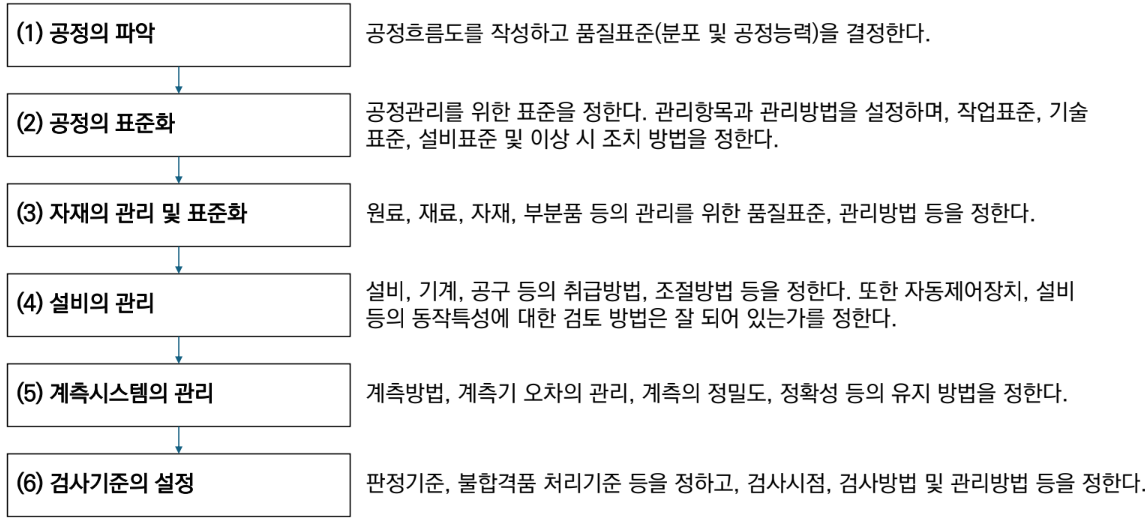

- 설계규격: 기준치 + 허용차

- 공차: 허용차의 범위. 규격한계

- 치수공차: 길이, 너비, 두께, 등

- uni directional tolerance: 한쪽으로만 허용차가 있는 경우 (한 쪽의 제약이 +.00 or -.00)

- bi directional tolerance: 양쪽으로 허용차가 있는 경우

- 기하공차: 형상의 정확성에 대한 허용 오차. 평면도, 직진도, 원형도 등

- 치수공차: 길이, 너비, 두께, 등

- 공차: 허용차의 범위. 규격한계

규격한계, 공정능력 한계

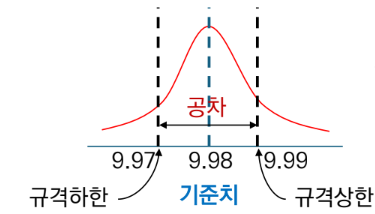

- 규격한계: 설계규격에서 엄격하게 정한 범위 (규격 상한 USL, 규격 하한 LSL)

- 공정능력 한계: 실제 공정에서 만들어지는 제품의 특성치가 분포하는 6σ 범위 (공정능력 상한 UPCL, 공정능력 하한 LPCL)

- 공정이 얼마나 정밀하게 품질을 유지하는지 나타내는 기준

- 공정능력: 설계 사양을 충족하는 능력

- 공정의 자연적 변동과 설계 사양간의 관계를 측정한 것

- 공정능력 한계가 규격한계 내에 들어와야 한다

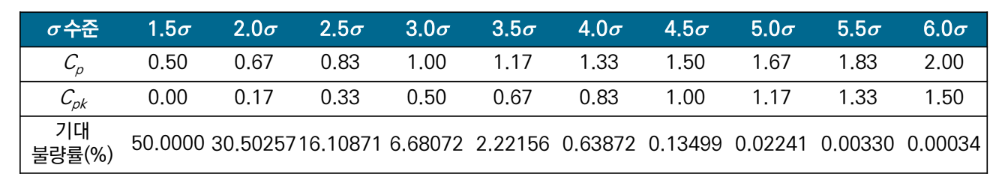

이론 공정능력지수(Cp): 불량을 적게 생산하는 능력- 하한 규격 = (μ - LSL) / 3σ

- 상한 규격 = (USL - μ) / 3σ

- 양쪽 규격 = (USL - LSL) / 6σ

- 공정의 산포만 고려함. 프로세스가 얼마나 규격 범위에 잘 집중되어 있는지 확인 못함

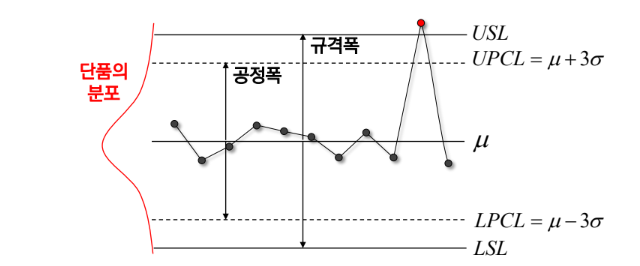

실제 공정능력지수(Cpk): 평균이 중심에 있는지 고려- Cpk = min(\(\frac{USL - μ}{3σ} , \frac{μ - LSL}{3σ}\))

- 평균은 시간이 지남에 따라 변동될 수 있음. 평균이 늘 공차의 중심에 있지 않을 수 있다.

- \(Cp_k\)는 장기적 품질 이동 가능성을 고려하여 1.5σ인 0.5를 뺀 값으로 계산

- 6σ 품질을 추구하려면 Cp = 2.0, Cpk = 1.5(1.5σ의 평균 이동 가정)가 되어야 함

- 100만개당 3.4개 미만의 불량품을 목적으로 한다면 CPk=2.0이 되어야 함

- 이론 공정능력지수가 1이 되면 기대불량률은 0.27%

- 하지만 실제로는 평균이 이동할 수 있으므로 기대불량률이 더 높아짐

6 시그마 프로그램

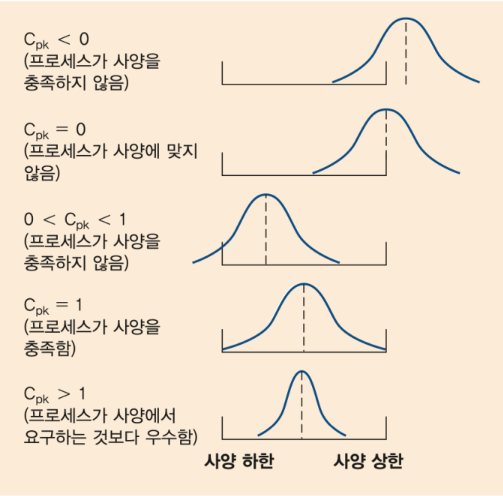

DMAIC 프로세스 개선 모델:- Define:

핵심품질특성(CTQ)규명 - Measure: CTQ에 영향을 주는 독립변수와 값에 대한 데이터 수집

- Analyze: 통계적 기법을 활용하여 분석

- Improve: 원인이 규명되면 개선할 아이디어를 찾아 실행

- Control: 개선사항을 표준화하여 절차 수립 및 작업자 교육

- Define:

- 적합품질 결정요소

5M:- method: 간단한 절차가 좋다.

- man: 품질관리에 숙련된 인력이 필요하다.

- machine: 설비의 주기적인 점검과 고정이 필요

- material: 원재료의 품질이 중요

- measurement: 올바른 측정이 중요